摘要

富镍LiNi0.8Co0.1Mn0.1O2 (NMC 811)正极具有高电压和高比容量的特点,是高能量密度电池的理想材料。然而,大规模制造水处理的NMC 811电极仍然具有挑战性,因为质子交换会导致材料分解和容量损失。本工作通过在浆料制备过程中通过静电相互作用为NMC 811颗粒构建原位纳米纤维素保护层来解决这一问题。首次通过广角x射线散射测量了纳米纤维素间链之间的原子间距,并通过原子模拟证明了有效限制层间水的能力。此外,这种纳米纤维素的覆盖同时最大限度地减少了Li+表面的分离,并减轻了水的渗透。由于在水处理过程中物质分解较少,纳米纤维素保护的NMC电极比未保护的电极具有更高的初始库仑效率(在0.1C时为83% vs 62%)和容量(在6C时为133 vs 59 mAh/g)。此外,与使用传统有毒有机溶剂N -甲基-2-吡罗烷酮制备的电极相比,优化的水处理NMC电极具有相当甚至更好的电化学性能。因此,所开发的方法使具有优异电化学性能的富镍NMC 811正极的水处理变得经济、可持续。

1介绍

锂离子电池(LIBs)正在被广泛研究和开发,以满足日益增长的电动汽车需求。目前正在对高能量密度和快速充电能力的电极进行广泛的研究。其目标是缩短充电周期,同时实现相当于或可能超过汽油动力汽车的行驶里程。尽管与其他商用LiFePO4和LiCoO2正极相比,LiNi1-x-yCoxMnyO2 (NMC)等富镍正极材料具有更高的能量密度,但它们在潮湿环境中缺乏稳定性。这个问题导致了操作上的挑战,并增加了与处理危险且昂贵的N -甲基-2-吡咯烷酮(NMP)溶剂相关的制造费用。以往的研究表明,NMC颗粒的湿度稳定性差源于锂离子(Li+)与水分子相互作用引起的质子交换过程。经过质子交换,迁移后的Li+与大气中的水和二氧化碳反应生成LiOH、LiHCO3和Li2CO3,使NMC的结构和电化学性能退化。此外,反应产物显著提高了料浆的pH值,腐蚀了铝集流体。

尽管存在挑战,但水是一种生态友好,具有成本效益和无毒的溶剂,强调需要开发水处理的NMC电极制造工艺,以实现理想的电化学性能。除了应用于液态锂离子电池之外,水处理电极还具有克服传统纳米颗粒电极在固态电池中的限制的能力。NMP电极的主要问题是电极和电解质之间的界面电阻。基于纳米颗粒的电极通常使用含氟聚偏氟乙烯(PVDF)作为粘合剂,它是离子绝缘的,高度结晶的,并且缺乏足够的官能团进行修饰。相比之下,据报道,水基粘合剂具有高离子电导率,增强附着力和更大的修饰潜力。这些优点降低了电极与固态电解质之间的界面电阻,提高了固态电池的电化学性能。因此,探索水基电极对当前的锂离子电池和固态电池技术的进步都有好处。综上所述,开发具有良好电化学性能的水处理NMC电极是具有挑战性的,但也有很高的回报。

目前,有两种主要方法用于实现水处理的NMC电极:引入磷酸和保护集流体。以往的研究表明,添加磷酸可以改善水性NMC材料的电化学性能。原位生成的保护性磷酸盐层限制了水进一步渗透到活性物质中,而残留的酸缓冲了浆液的pH值,以避免集热器的腐蚀。在此基础上,进一步研究了pH调节和粘结剂选择,进一步提高了NMC水溶液电极的倍率性能和循环稳定性。另一方面,通过引入金属氧化物来消耗产生的碱性物质,并在集流体上涂覆碳层,以避免产生的LiOH与铝箔直接接触,从而实现保护Al集流体。然而,由于在磷酸盐层形成过程中大量消耗锂,这些水处理的NMC电极的容量仍然不如基于NMP的电极。因此,理想的策略是在不牺牲锂或引入新材料的情况下,为NMC创造一种坚固的保护涂层。由于导电添加剂不能保护NMC,问题的关键在于在电极制造过程中,水基粘结剂能否在NMC颗粒上生成功能涂层。

在此,我们首次展示了可持续木材衍生的纳米纤维素作为湿敏富镍正极材料的粘合剂的使用,特别是单晶LiNi0.8Co0.1Mn0.1O2 (NMC 811),以限制水的渗透并使其水处理成为可能。考虑到纳米纤维素在LIBs中是稳定的,并且它们的涂层具有优异的水屏障性能,可以最大限度地减少水渗透到被包围的物质中,本研究使用纤维素纳米晶体(CNC)-纤维素纳米纤维(CNF)混合粘合剂为NMC 811颗粒构建致密、坚韧的保护层。一旦NMC颗粒和杂化粘合剂混合,在NMC 811表面的水环境中自动形成覆盖层,从而阻止质子交换。此外,密度泛函理论(DFT)计算的第一原理预测了CNF的官能团与NMC颗粒表面的结合强度比水分子强,并且CNC和CNF涂层可以抑制Li+向NMC表面移动的趋势。这些结果表明,覆盖NMC颗粒的保护性纤维素涂层的快速形成是可能的,导致水处理过程中质子交换的减少。此外,广角x射线散射(WAXS)分析首次精确测量了CNF和CNC内纳米通道的尺寸,结合分子动力学(MD)模拟来了解纤维素-水的相互作用,并提出亲水性纤维素可以有效地将层间水捕获到它们的纳米通道中,从而防止水渗透到NMC颗粒中。经过CNC-CNF涂层保护后,与传统的水基电极相比,NMC 811电极在不同的充电倍率下显示出显着提高的容量。更令人印象深刻的是,与使用有毒的NMP溶剂和PVDF粘合剂制成的商业化NMC 811电极相比,制备的水基CNC-CNF电极表现出相当甚至更好的电化学性能。因此,开发的水电极浆料适用于经济环保的卷对卷生产。

2结果与讨论

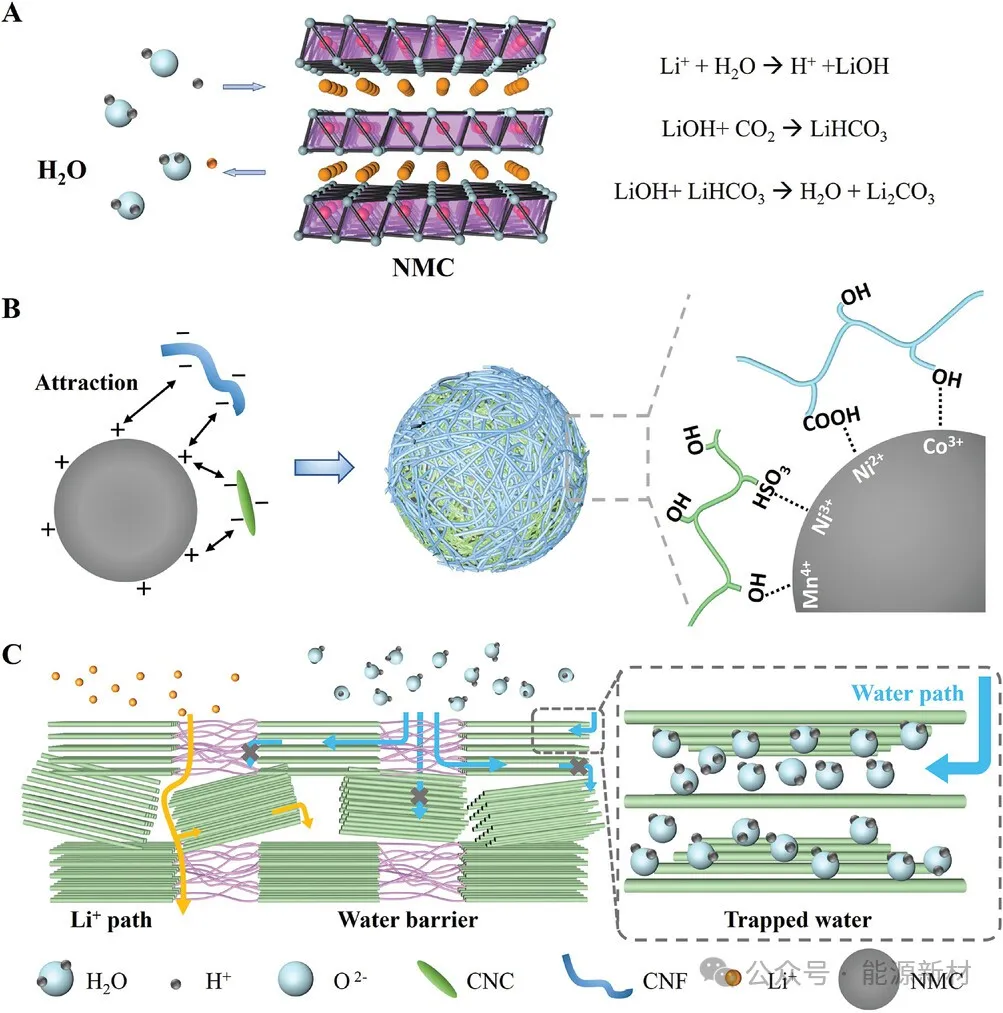

在水条件下,NMC材料由于Li+向外迁移和H+向内迁移而分解。如图1A所示,质子交换触发了消耗锂的化学反应,产生LiOH和Li2CO3沉积物。LiOH的形成降低了NMC的容量,增加了浆液的pH值,从而侵蚀了Al集流体。引入纳米纤维素试图通过快速创建保护层来抑制这些反应,如图1B所示。由于在水中携带负电荷,纳米纤维素通过静电力被带正电荷的纳米纤维素颗粒吸引。此外,纤维素中丰富的羟基(-OH)基团、CNC上的强酸性磺酸(-HSO3)基团和CNF上的羧基(-COOH)基团对NMC的吸附动力学优于水分子。因此,CNC和CNF可以预先吸附在NMC颗粒表面,形成均匀、致密、坚韧的保护层。它使NMC与水隔绝,从而避免了降水的产生。如图1C所示,纤维素链间独特的纳米通道增加了水的渗透弯曲度,并捕获了层间的水。这种密集的网络形成了功能性纳米纤维素屏障涂层,可以延迟或阻止NMC与水之间正在进行的质子交换,从而成功开发出具有高能量密度的水基NMC电极。

图1 纳米纤维素使水处理NMC颗粒的原理图。A) NMC粒子与水分子之间的质子交换反应。B)纳米纤维素包覆层形成的机制。C) CNC-CNF包覆在制造过程中通过捕获层间水来阻止自由水的渗透,并允许锂离子在循环过程中转移。

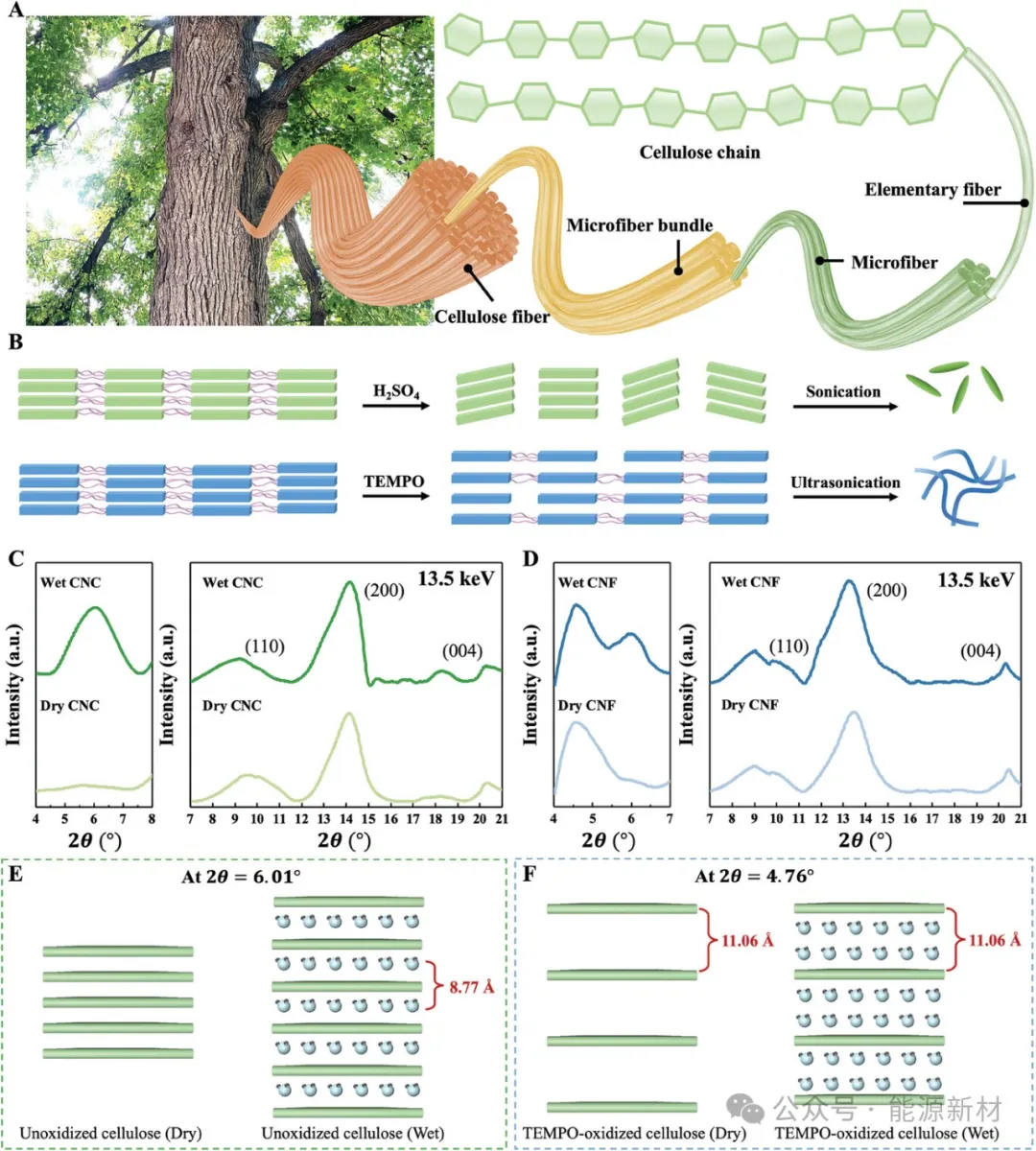

CNC和CNF是从丰富的树木资源中大量提取的散装纤维素中提取的纳米材料(图2A)。纤维素和水是树木的主要成分,它们之间的相互作用对于纳米纤维素的基础研究和实际应用都至关重要。具体来说,在这项工作中,对纤维素-水相互作用的深入研究揭示了纤维素阻止水分子渗透和质子交换的潜在机制。虽然纤维素-水的相互作用是必不可少的,但在埃水平上进行相关的准确结构表征是极具挑战性的。考虑到两个纤维素链之间的界面间距是亚纳米尺度,WAXS是评估纳米通道尺寸和纤维素-水相互作用的少数可行方法之一。CNC和CNF纳米通道的结构因其不同的化学基团和制造工艺而不同(图2B)。具体来说,CNC是通过硫酸水解合成的,在此过程中,无序的非晶态成分被去除,某些OH基团与HSO3基团磺化。这种技术几乎不会改变纳米通道的尺寸。[CNF通过2,2,6,6-四甲基哌啶-1-氧(TEMPO)氧化制备,导致葡萄糖上C6处的部分OH被-COOH基团取代。在TEMPO氧化过程中,引入了大量的羧酸盐和醛基团,导致这些带电纤维素之间的静电排斥增加,这反过来又扩大了纳米纤维的链间间距。CNF的氧化是由各种实验参数决定的,纤维素是不完全氧化的,留下一些纤维素与原来的间距。此外,纤维素的大部分无定形区域仍然存在,形成了长而柔韧的纤维。

图2 纳米纤维素与水的相互作用。A) CNC和CNF来源于树木。B) CNC和CNF的结构受其制备方法的影响。C)湿CNC和干CNC的WAXS。D)湿CNF和干CNF的WAXS模式。E)未氧化和F) tempo氧化纤维素中捕获的纤维素通道和水分子示意图。

WAXS是在原子水平上研究聚合物晶体结构的有力工具。因此,利用波长为0.91837 Å、x射线能量为13.5 keV的WAXS来表征CNC和CNF在干湿两种情况下的结构。两条纤维素链之间的距离根据布拉格定律计算(式1)。

其中λ为x射线波长,θ为入射角,d为晶格中原子层之间的距离。N是衍射级数的整数。如图2C,D所示,在2θ值约为9.50°,13.80°和10.40°时,CNC和CNF均表现出(110),(200)和(004)的代表性峰值。与干燥纳米纤维素相比,湿纳米纤维素在6.01°处检测到一个额外的峰,表明原子间间距为8.77 Å,对应于纤维素链两侧吸收的单层水分子(图2E)。层间水的单层厚度为2.80 Å,计算得到的纤维素链的厚度为≈5.00 Å(图S1)。与CNC相比,在湿和干CNF样品中都发现了4.76°的显著峰值,表明原子间间距为11.06 Å。这个间距对应于CNF内的部分tempo氧化和膨胀的链间纳米通道。如图2F所示,这些膨胀纳米通道的结构非常稳定,不受水分子插入的影响。11.06 Å的间距表明CNF的纳米通道可以容纳大约两层水分子。模拟表明,这些原子间的间隔有效地捕获和限制了水分子,阻止了它们渗透到NMC粒子中。稍后将通过模拟提供更深入的理解。

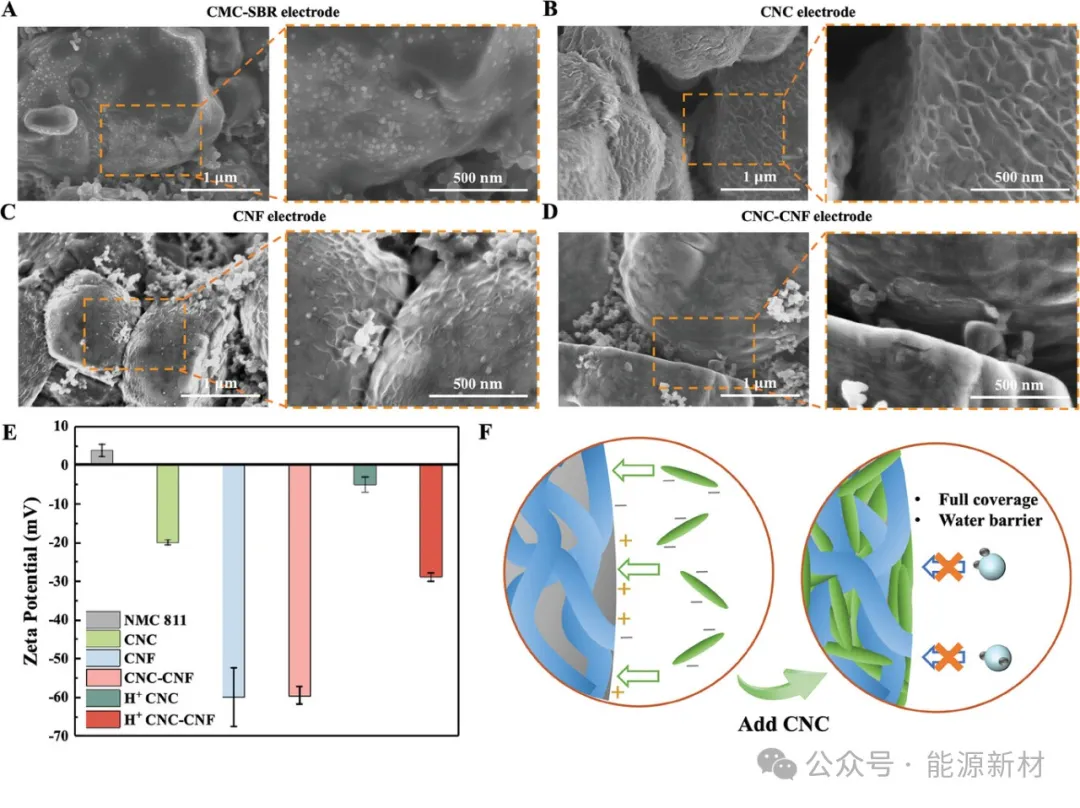

采用扫描电子显微镜(SEM)对纳米纤维素保护层及相关NMC颗粒的形貌进行了直观分析。与原始单晶NMC 811颗粒的光滑表面相比(图S2),含有羧甲基纤维素和丁苯橡胶(CMC-SBR)粘合剂的传统水电极在NMC颗粒上显示出许多不均匀的白点(图3A)。白点可能是LiOH和Li2CO3沉积物,是由水分子和NMC粒子之间的无阻碍反应形成的。相比之下,CNC(图3B)和CNF(图3C)电极显示出蓬松的褶皱涂层紧紧包裹着NMC颗粒。相比之下,CNC-CNF复合粘结剂赋予完整的NMC颗粒覆盖。这种致密而光滑的涂层使得很难将其与NMC本身区分开来。图3D显示了CNC-CNF涂层中的一个小缺陷,在图S3中突出显示并上色。荧光染色的纳米纤维素和NMC混合物显示出强烈的荧光,呈球形(图S4和S5),表明在NMC颗粒表面存在CNC-CNF覆盖。在支持信息中讨论了更多的分析。综上所述,在纳米纤维素表面成功构建了合适的功能CNC-CNF纳米纤维素涂层。理想的涂层有利于减少水分子的加入,使NMC颗粒的分解最小化。采用可溶碱含量试验评价了水基NMC电极的LiOH和Li2CO3副产物的含量。如表S1所示,CNC-CNF粘结剂提供的沉积浓度(1.74 wt.%)约为CNC-CNF电极沉积浓度(4.82 wt.%)的四分之一,表明CNC-CNF粘结剂对水中NMC 811颗粒具有出色的保护能力。

图3 纳米纤维素包覆NCM811的表征及机理。A) CMC-SBR粘结剂,B) CNC粘结剂,C) CNF粘结剂和D) CNC-CNF粘结剂涂层NMC 811的SEM图像。E) nmc811颗粒和纳米纤维素在水溶液中的ζ电位。F)密集CNC-CNF覆盖形成示意图。

为了研究致密的CNC-CNF保护层的形成,并了解NMC颗粒与纳米纤维素在水中的相互作用,对材料的表面电荷进行了评估。图3E为均匀黏合剂悬浮液的zeta电位(图S6)。NMC 811表面的zeta电位为+3.8 mV。相比之下,纳米纤维素显示为负值。具体来说,CNC、CNF和CNC-CNF在环境温度下的zeta电位分别为- 20、- 60和- 59 mV。负值越大,表明表面负电荷浓度越高。此外,新鲜水解的CNC在透析前含有一些酸,导致H+ CNC (- 5 mV)和H+ CNC- cnf (- 29 mV)的负zeta电位值较小。由于静电吸引,纳米纤维素在水中自动迁移到带正电的NMC 811上,形成致密而薄的保护涂层。

此外,这些纤维素的运动动力学取决于它们的表面电荷。图3F为CNC-CNF杂化纳米纤维素涂层的形成机理。当纳米纤维素悬浮液中加入NMC811时,静电相互作用导致CNF和CNC向NMC颗粒移动。值得注意的是,具有高纵横比和高负电荷浓度的软CNF使其能够像松散的蛛网一样包裹NMC表面。随后,由于CNC和NMC颗粒之间的电荷相反,棒状CNC作为贴片粘附在NMC表面未完全被CNF覆盖的区域,从而完成该涂层。这种协同作用导致整个NMC颗粒比单独的CNF或CNC更完整地封装(图S7),从而有效地将NMC颗粒与水隔离。

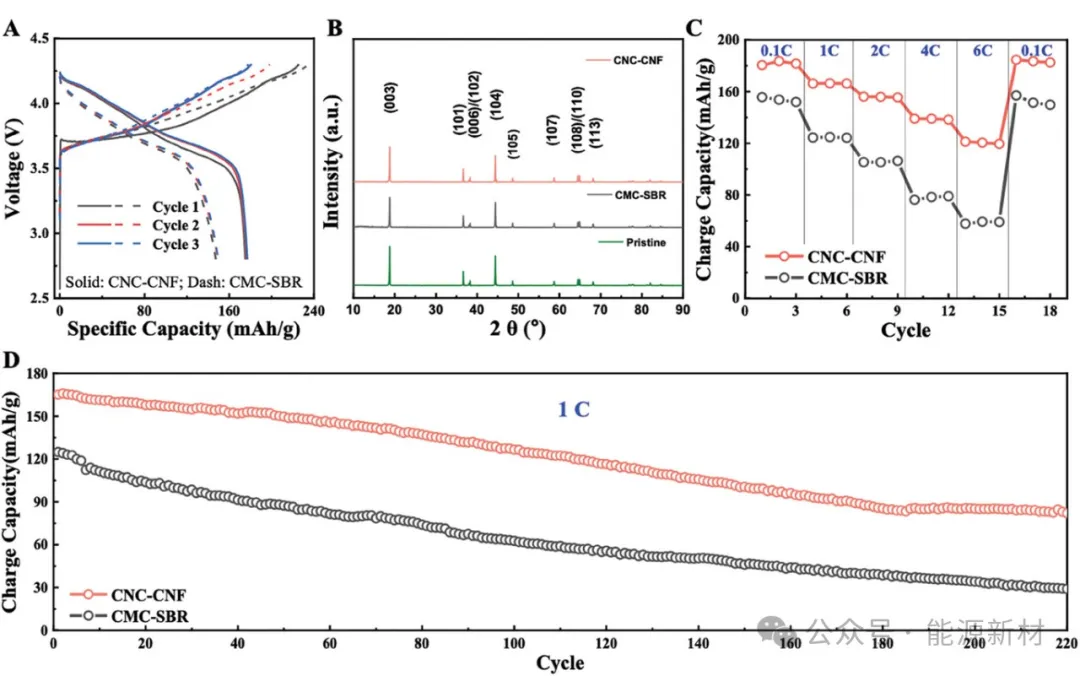

为了评价纳米纤维素涂层对水处理NMC电极的有利影响,对CNC-CNF和CMC-SBR电极的电化学性能进行了评价。图4A为CNC-CNF和CMC-SBR电极在0.1C (1C = 200 mAh/g)条件下的初始三个恒流充放电曲线。没有异常的平台表明这些水基粘合剂在循环过程中没有副反应和良好的电化学稳定性。CNC-CNF电极的初始充放电容量分别为225和175 mAh/g,初始库仑效率为78%。相比之下,CMC-SBR电极的充放电容量分别为236和147 mAh/g,初始库仑效率很低,只有62%。效率受正极电解质界面(CEI)的形成和稳定性的影响,表明完全的CNC-CNF覆盖减少了不良副产物,在充放电过程中提供了稳定的CEI。下面两个循环的CNC-CNF电极显示出相似的容量,这表明水基CNC-CNF电极的稳定性是值得称赞的。与此不同的是,构建CMC-SBR电极的稳定CEI需要更多的能量。同时,CNC-CNF电极的放电容量远高于CMC-SBR电极,进一步证明了CNC-CNF涂层在水中的保护作用。

图4 CNC-CNF与CMC-SBR水性粘合剂的比较分析。A) 0.1C下,CNC-CNF(实线)和CMC-SBR(虚线)电极的恒流充放电曲线。B) XRD, C)倍率性能,D)分别以CNC-CNF和CMC-SBR为粘合剂的水处理NMC 811电极的循环稳定性。

为了评价CNC-CNF和CMC-SBR粘结剂对NMC颗粒的保护效果,对NMC 811混合前后的x射线衍射(XRD)分析如图4B所示。所有样品均在2θ = 65°处出现明显的(108)和(110)峰分裂,说明反应发生在表面后,NMC颗粒的体结构和层状结构得到了很好的保持。而(003)和(104)的综合强度比I(003)/I(104)是不同的。I(003)/I(104)值表示阳离子的混排程度。该值越高,阳离子混排越低,电化学性能越好。原始NMC 811颗粒的I(003)/I(104)值(1.497)接近CNC-CNF复合颗粒的I(003)/I(104)值(1.458),显著高于CMC-SBR覆盖的NMC颗粒的I(003)/I(104)值(1.199)。因此,传统的水处理加剧了CMC-SBR电极的阳离子混合,并且响应的容量低于CNC-CNF电极。

图4C显示了这两个电极在0.1至6C充电时的倍率性能。由于较少的NMC颗粒结构衰变,因此在0.1、1、2、4和6C的电流密度下,CNF电极的充电容量为182、166、156、139和120 mAh/g。作为对比样品,CMC-SBR电极在相应的充电电流下的平均充电容量为154、124、105、78和59 mAh/g。值得注意的是,在6C时,CNC-CNF电极的电荷容量比CMC-SBR电极增加了两倍。此外,如图4D所示,在200次循环中,CNC-CNF电极保持比CMC-SBR电极更高的充电容量。在第200次循环时,CNC-CNF电极的容量保持率几乎是使用传统水基粘合剂的电极的两倍。由于CNC和CNF在不同配比下对NMC颗粒的涂覆效果不同,最终的电化学性能也不同(图S8)。

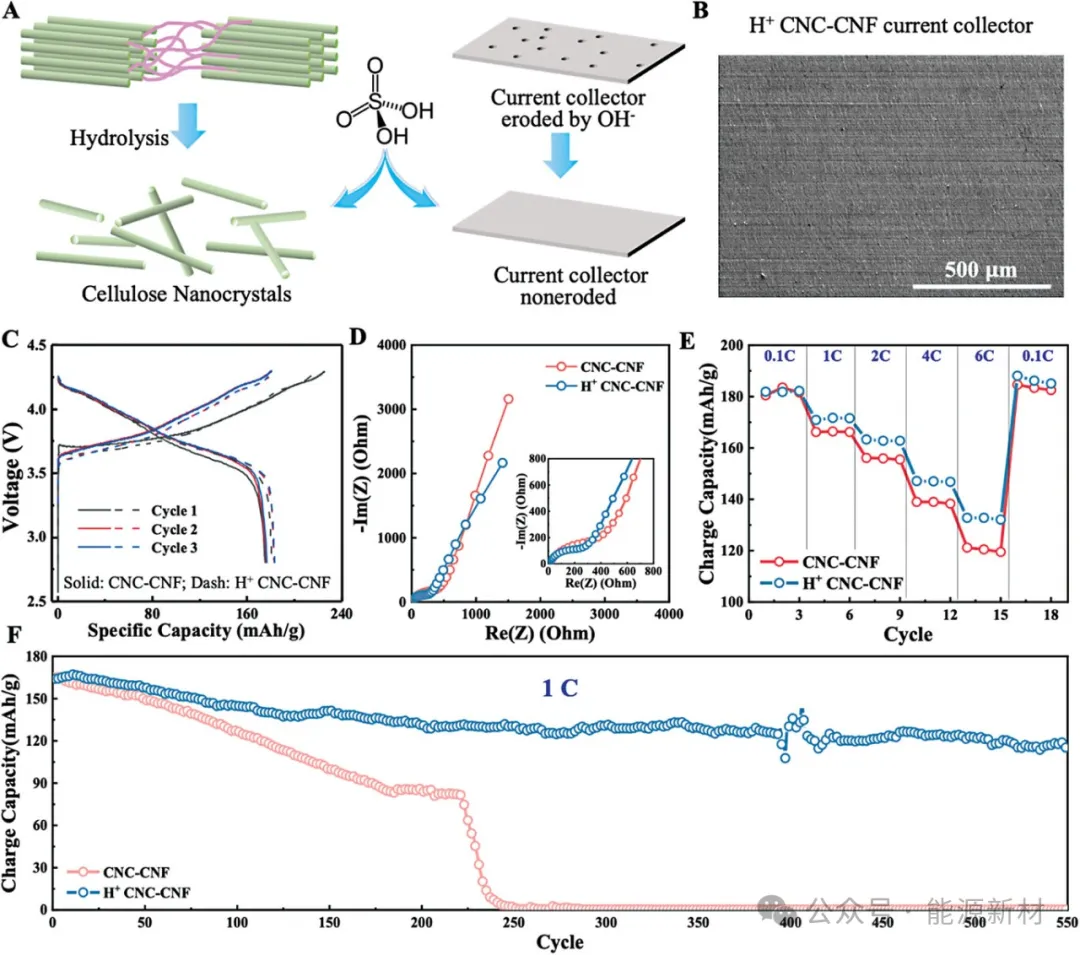

通常,CNC使用高浓度硫酸水解,随后通过透析消除以产生最终产品。在本研究中,保留残酸有利于水相NMC电极的电化学性能。如图5A所示,酸降低了电极液的pH值,避免了Al集流体的腐蚀。Al在4-9的pH范围内具有耐腐蚀的化学性质,在以H+ CNC-CNF为粘结剂的电极浆中(pH值为8.37)表现稳定,而在以CNC-CNF为粘结剂的电极浆中(pH值为10.25)和以CMC-SBR为粘结剂的电极浆中(pH值为11.23)表现不稳定。去除电极材料后集流体的SEM图像(图5B,图S9)显示了CMC-SBR的一些腐蚀痕迹,但H+ CNC-CNF没有。防止腐蚀可避免降低集流体的导电性(图S10),并保证电极与集流体的接触。同时,跳过透析步骤减少了时间和费用,使其促进了水处理NMC电极的工业化。

图5 CNC-CNF结合剂对NMC811电极电化学性能的影响。A)硫酸在CNC合成过程中的作用原理图及NMC电极保护集流体原理图。B)去除电极材料后以H+ CNC-CNF为粘结剂的集流体的SEM图像。C)恒流充放电曲线,D) Nyquist图,E)倍率性能,F)水基H+ CNC-CNF和CNC-CNF电极的循环稳定性。

进一步研究了加酸和不加酸时CNC-CNF水溶液电极的电化学性能。图5C比较了0.1C时CNC-CNF和H+ CNC-CNF电极的初始三次充放电曲线。没有观察到额外的高原,表明酸没有引起任何意想不到的反应。此外,由于形成了更稳定的CEI,与CNF电极相比,含酸电极具有更高的初始放电容量(181 vs 175 mAh/g)和更好的初始库仑效率(83% vs 78%)。两个电极在随后的两个循环中显示出相似的容量,表明合理的稳定性。图5D为CNC-CNF和H+ CNC-CNF电极的Nyquist图。加酸和不加酸时CNC-CNF电极的电荷转移电阻分别为318和470 Ω。这种电荷转移电阻提高了H+ CNC-CNF电极的倍率性能,如图5E所示。在低电流倍率为0.1C时,两个电极的容量为182 mAh/g,没有明显差异,而H+ CNC-CNF电极的容量高于1C时的CNC-CNF电极,并且这种差异随着电流倍率的增加而扩大。此外,与已发表的水性粘合剂相比,H+ CNC-CNF粘合剂为水处理的NMC电极提供了显着的容量(图S11)。

集流体的腐蚀不仅阻碍了电子在电极和集流体之间的传递,导致CNC-CNF电极的高倍率容量下降,而且对电极的循环稳定性产生负面影响。如图5F所示,H+ CNC-CNF电极的容量为137 mAh/g,在1C下,第300次循环时容量保持率为80%,第550次循环时容量保持率为70%,比CNC-CNF电极稳定得多。在循环过程中,CNC-CNF电极容量缓慢下降,在第223次循环时,其充电容量突然下降。由于Al的存在,H+ CNC-CNF电极的循环稳定性得到了改善,这保证了电极与集流体之间的良好结合。由于酸和杂化纳米纤维素的配方在这种水处理的NMC电极中都起着重要的作用,因此我们进行了更全面的筛选,以获得H+ CNC-CNF电极的最佳电化学性能(图S12和S13)。结果表明,CNC:CNF = 1:2具有最佳性能。

基于对经济、环境和操作优势的评估,人们希望水处理的NMC电极能够提供与使用有毒和昂贵的NMP溶剂制造的商用NMC电极相同或可能更好的电化学性能。如果能获得优异的电化学性能,预计将促进水处理NMC电极在工业上的广泛采用和商业化。因此,使用优化的纳米纤维素粘合剂的水处理NMC电极与使用PVDF粘合剂的NMP处理NMC电极的电化学性能进行了比较。PVDF电极显示出比H+ CNC-CNF电极更大的电荷转移电阻,导致在1C以上的高倍率下电荷容量更低(图S14)。电荷转移阻力较低的主要原因是,与PVDF相比,被电解质浸湿的纤维素具有更高的锂离子电导率。更令人印象深刻的是,优化后的水基H+ CNC-CNF电极比使用锂金属作为负极的nmp基PVDF电极具有更好的循环稳定性(图S15)。考虑到与本文的重点不完全一致,相关结果如图S16-S18所示,并在支持信息中讨论。此外,这种基于水的H+ CNC-CNF NMC浆料可以很容易地用于制造快速充电电极制造的结构定制电极(图S19和S20)。

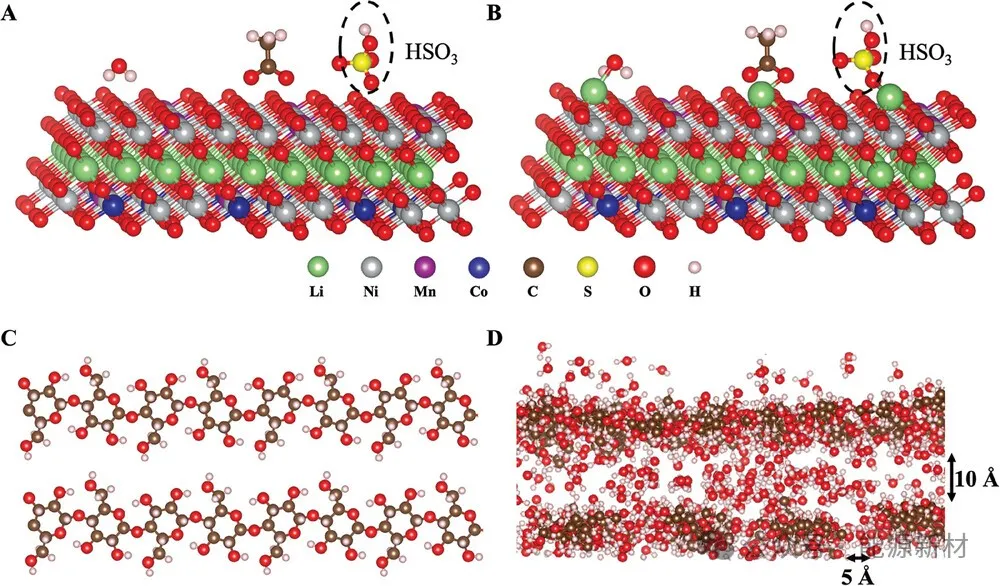

为了了解CNC和CNF涂层对NMC颗粒的保护作用,通过DFT计算预测了NMC电极表面H2O分子-R-COO (CNF的官能团,R代表C5H7O4,简化为CH3以降低计算成本)和-HSO3 (CNC的官能团)的吸附能,以及这些表面吸附物覆盖的NMC电极中Li的表面偏析能。在这里,吸附能是通过从吸附系统的能量中减去分离组分的能量来计算的(图6A)。负吸附能越大,表明吸附物与NMC表面的结合越强。计算结果(表S2)显示,R - COO的吸附能低于H2O,表明CNF官能团比水更倾向于覆盖NMC表面。这一结果解释了为什么CNF和CNC可以紧密包裹NMC颗粒并形成涂层(图3)。此外,Li表面偏析能被计算为体区含有Li的构型与NMC电极表面之间的能量差(图6B)。锂表面偏析能的负值表明吸附物更倾向于将锂离子吸引到表面[2]。结果表明,被H2O覆盖的NMC电极具有负的Li表面偏析能(即- 0.89 eV),而被-R-COO和-HSO3基团覆盖的NMC电极具有正的Li表面偏析能。这一结果表明,含有-R-COO和-HSO3基团的聚合物涂层可以阻止Li离子向NMC表面迁移,从而防止Li+耗尽和降解。值得注意的是,据预测,与HSO3覆盖的NMC相比,-R-COO覆盖的NMC具有更高的正Li表面偏析能,如表S3所示,这意味着具有-R-COO基团的聚合物CNF在防止Li向表面偏析方面表现出比聚合物CNC更好的性能。这一计算预测与实验观察结果(图4C)一致,即CNF(含-R-COO基团)涂层电极比CNC(含-HSO3基团)涂层电极具有更高的放电容量。综上所述,我们的DFT结果预测了聚合物涂层的官能团-R-COO和-HSO3倾向于覆盖NMC表面,并进一步有效地阻止了NMC电极在水环境中Li的损失。

图6 仿真结果。A) NMC表面吸附的H2O、CH3COO、HSO3基团的原子结构。B)在H2O、-R-COO、-HSO3吸附作用下,Li+从NMC表面的亚表面移动到NMC表面的3b位的稀释型NMC电极。C)两条平行纤维素链的原子结构。D)在600K下NVT MD模拟得到的两层纤维素与水相互作用的快照。

此外,还进行了分子动力学(MD)模拟,以深入了解液态水与CNC和CNF聚合物涂层主链的相互作用。CNC和CNF涂层主链的多孔结构相同,在一层中重复平行包装纤维素聚合物链(如图6C所示),并在下一层中旋转90°,如图S21所示。每层内聚合物链间距设为5 Å,层间间距分别设为5、10和15 Å。将密度接近液态水(即1 g/cm3)的H2O分子加入纤维素链之间的空间。图6D为经过100 ps MD仿真后的系统平衡结构,轨迹动画如图S1所示。MD模拟表明,少量的水可以从聚合物涂层中扩散出去,而大部分水可以保留在聚合物涂层中。定量地,MD模拟预测,层间距为10 Å的纤维素涂层保持最高的含水率(94%),而层间距为15 Å的为91%,层间距为5 Å的为72%。同样的趋势也从纤维素涂层的MD模拟中观察到,每层内的链分离为15 Å。值得一提的是,对WAXS图案的分析表明,CNF中的间距比CNC中的要大。因此,我们的MD模拟结果表明,在TEMPO氧化的CNF中,层间间距的增加可能有利于在涂层中保留水分,并保护NMC在含水处理过程中免受水引起的损伤。因此,MD模拟结果解释了CNF包覆电极与CNC包覆电极相比在初始放电容量和初始库仑效率方面所观察到的改善。

3结论

本研究制备了水处理的NMC 811电极,其电化学性能与使用有毒且昂贵的NMP溶剂制备的传统电极相当。可持续的、可生物降解的、功能性的纳米纤维素被用作水性粘合剂,在NMC颗粒上形成致密的保护涂层。首次应用WAXS精确测量了纳米纤维素中纳米通道的原子间间距,并通过模拟证明了这些纳米通道具有限制层间水分子运动的能力。这种致密的纳米纤维素保护层有可能阻碍水分子的渗透,阻碍质子交换,防止锂的损失,限制NMC颗粒的阳离子混合,并抑制NMC在水中的结构分解。与使用商业水基CMC-SBR粘合剂相比,CNC-CNF粘合剂使水处理的NMC电极在0.1C的低倍率下具有更高的初始库仑效率(78% vs 62%),在所有倍率下都具有增强的容量,以及优越的循环稳定性(在第200次循环时,1C的容量保持率约为两倍)。更有趣的是,CNC水解过程中剩余的硫酸对于确保Al集流体的完整性和增强水性NMC电极循环稳定性是有价值的。优化后,H+ CNC-CNF电极在6C时的充电容量达到了133 mAh/g,超过了CMC-SBR电极(59 mAh/g)和CNC-CNF电极(120 mAh/g)的性能。同时,在1C倍率下,H+ CNC-CNF电极在第550次循环时容量保持率为70%,而CNC-CNF电极在第223次循环时容量明显下降。稳定性的提高是由于H+ CNC-CNF浆液不会腐蚀铝箔,在电极和集流体之间保持良好的接触。此外,这种基于水的H+ CNC-CNF电极比使用锂金属作为负极的NMP- PVDF电极具有更高的倍率性能和循环稳定性。在满足高电化学容量、经济可行性、制造便捷性和环境可持续性要求的同时,该水基NMC浆料可用于工业化,替代现有的NMP浆料。因此,这种水处理的NMC电极有可能在未来大大拓宽NMC LIBs的市场前景。

Stabilizing Nickel-Rich Cathodes in Aqueous Process through Nanocellulose as Water Barrier;Advanced Functional Materials ;DOI: 10.1002/adfm.202413865