随着第三代宽禁带半导体材料的快速发展,碳化硅(SiC)以其高击穿电场、优异电子饱和速度和出色热导率,已成为高温、高频、高功率电子器件的核心衬底材料。然而,随着SiC晶圆向12英寸大尺寸演进,金刚石线切割作为主流切片技术虽显著提升了切割效率和产能,但高速切割过程引入的表面粗糙度增加、线痕深度加剧及亚表面损伤(SSD)问题日益突出,直接导致后续抛光去除量增大、材料利用率下降,并影响器件电学性能。优化切割工艺参数、降低表面损伤已成为实现大尺寸SiC晶圆高良率、低成本制造的关键瓶颈。

近日,山东大学新一代半导体材料研究团队针对12英寸4H-SiC晶圆金刚石线切割过程中的表面损伤开展了系统研究,通过工艺参数优化显著降低了切割诱导损伤,为大尺寸SiC晶圆高效低损伤切片提供了实用技术路径。研究成果以“Study on Surface Damage of 12-Inch Silicon Carbide Wafers During Diamond Wire Cutting”为题,发表于2025年IEEE固态照明与中国国际论坛暨宽禁带半导体国际论坛。

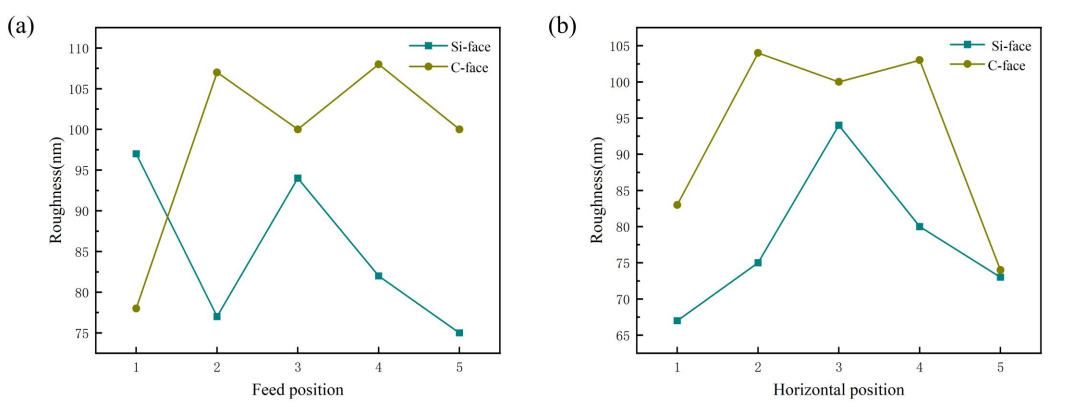

研究发现在高线速(2600~2800 m/min)条件下,C面粗糙度(约100 nm)和线痕深度显著高于Si面(粗糙度大多低于90 nm),主要源于C面以塑性变形主导的累积损伤机制(高速磨粒犁耕挤压形成塑性层,碎屑二次划伤甚至引发局部塑-脆转变),而Si面损伤以细小随机脆性断裂为主;两面中心区域因浆料流动受限和碎屑堆积,损伤均更严重。形貌分析显示Si面以细密切割条纹和均匀小尺度剥落为主(Z向起伏±0.4 μm),C面则呈现大面积塑性剥落坑和明显周期性起伏(Z向起伏±0.7 μm)。通过降低10%进给速度的优化工艺,所有测量点粗糙度和线痕深度均显著下降,Si面脆性裂纹深度有效抑制,C面塑性变形层厚度明显减小,表面更平滑均匀。

上述结果表明,在高线速金刚石线切割条件下,通过合理调控工作台进给速度,可在基本保持产能的前提下大幅提升12英寸4H-SiC晶圆表面完整性,减少后续抛光材料去除量,提高制造良率和材料利用效率。该研究揭示了冷却液动力学与断裂模式转变的主导作用,为工业规模大尺寸SiC晶圆低损伤切片提供了科学指导和实用优化策略,在高功率半导体制造领域具有广阔应用前景。

图文导读

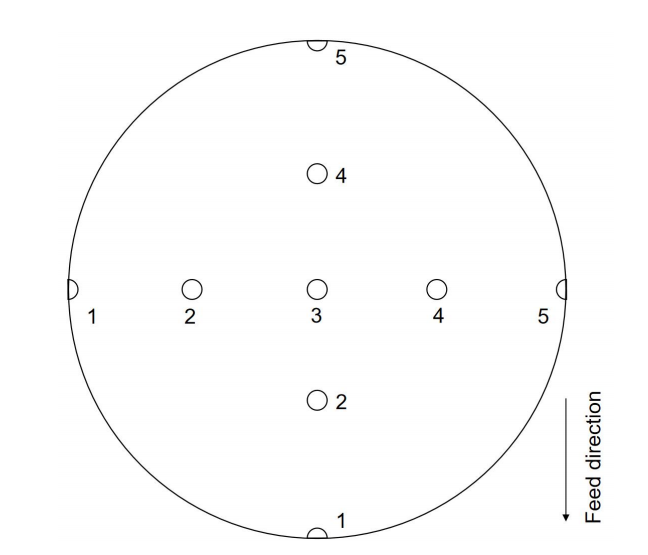

图1. 白光干涉测量在C面上的测量位置示意图。

图2. (a) 硅面和碳面沿进料方向的粗糙度分布;(b) 硅面和碳面沿水平方向的粗糙度分布。

推荐阅读

▷国内先进封装产业有望再添稀缺标的

▷“十五五”加码硬科技,先进封装政策东风劲吹

▷先进封装,最新路线图

▷工艺升级,3D封装技术挑战

▷2026必有一战?玻璃基板多方竞逐

▷从“芯”降温,金刚石热沉赋能先进封装热管理

来源:10.1109/SSLCHINAIFWS69008.2025.11314877

声明:Flink未来产链整理,转载请联系:18158256081(同微信)